在制造業轉型升級的大背景下,傳統的普通沖床因其能耗高、精度低、噪音大等缺點,已難以滿足現代生產對效率、精度和柔性的需求。將普通沖床升級改造為伺服沖床,成為企業降本增效、提升競爭力的有效途徑。作為伺服沖壓技術的佼佼者,澳瑪特伺服系統為這一改造提供了成熟可靠的解決方案,正助力眾多企業實現生產設備的智能化升級。

一、 為何要進行伺服化升級?

- 顯著節能降耗:普通沖床的飛輪和離合器持續空轉,能耗巨大。伺服沖床僅在沖壓瞬間由伺服電機驅動做功,無工作時段基本不耗電,整體節能效果可達30%-70%。

- 提升工藝與精度:伺服電機可實現滑塊運動的完全數字化控制。用戶可自由編程滑塊的速度曲線,實現“快-慢-快”的柔性沖壓,特別適合深拉延、壓印、精沖等復雜工藝,大幅減少工件開裂、起皺,提升模具壽命和產品一致性。

- 增強安全與環保:取消了飛輪、離合器和制動器,結構簡化,機械噪音大幅降低(可降低10-20分貝),工作環境更友好。電子化的控制也使得安全防護(如光柵、雙手按鈕)集成更便捷可靠。

- 提高生產效率與柔性:伺服驅動允許更高的行程次數,且可在不同行程位置設置不同速度,優化節拍。一套模具通過調整伺服曲線可能適應多種材料厚度,增強了生產線的柔性。

二、 澳瑪特伺服升級改造的核心優勢

澳瑪特作為深耕伺服壓力機領域的品牌,其改造方案并非簡單的“電機替換”,而是一套完整的系統性工程:

- 高性能伺服系統:采用大扭矩、高響應的一體化伺服電機及驅動器,確保動力輸出穩定、精準,滿足高強度連續作業需求。

- 智能控制系統:配備先進的數控系統(CNC),人機界面友好,可存儲上百種工藝曲線,一鍵調用,操作簡便。實時監控壓力、位置、溫度等參數,具備故障自診斷功能。

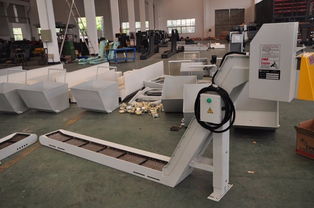

- 專業的機械改造:根據原沖床的結構(如曲軸、齒輪式),設計專用的伺服安裝座、傳動機構(如采用高強度同步帶或齒輪),并對機身進行必要的加固,確保改造后整機剛性足、運行平穩。

- 全面的售后服務:提供從現場勘查、方案設計、安裝調試到人員培訓的全流程服務,確保改造項目順利落地并發揮最大效益。

三、 升級改造的主要步驟

- 評估與方案設計:對現有普通沖床的噸位、結構、狀態進行評估,確定改造可行性。澳瑪特工程師會根據客戶產品工藝需求,量身定制伺服系統選型及機械改造方案。

- 核心部件安裝:拆除原有的飛輪、離合器、制動器、氣動管路等復雜部件。安裝澳瑪特伺服電機、減速機(如需)及新的傳動機構。

- 電氣系統集成:安裝伺服驅動器、數控系統、人機界面(HMI)以及新的電氣柜。重新布線,集成安全保護裝置(如光幕、雙手操作按鈕)。

- 調試與優化:進行系統通電調試,設置伺服參數,編程并測試多種工藝運動曲線。進行負載試沖,根據試沖件效果微調參數,直至達到最佳工藝狀態。

- 培訓與交付:對操作人員、維修人員進行系統培訓,使其掌握新設備的操作、編程及基本維護知識。完成最終驗收并交付使用。

四、 成功改造的應用價值

完成澳瑪特伺服升級的沖床,將煥然一新:

- 經濟性:以相對新購伺服沖床更低的成本,獲得相近的性能提升,投資回報周期短。

- 高適應性:既能滿足傳統沖裁,又能勝任以往需要專用壓力機才能完成的復雜成形,拓展了業務范圍。

- 智能化基礎:為接入MES(制造執行系統)、實現數據采集與遠程監控打下了硬件基礎,是邁向“工業4.0”的堅實一步。

將普通沖床升級為伺服沖床,不是一次簡單的維修,而是一項著眼于未來的戰略投資。選擇像澳瑪特這樣擁有核心技術與豐富經驗的合作伙伴,能夠確保改造過程平穩、結果可靠。在“中國制造2025”的指引下,通過伺服化、智能化改造盤活現有資產,提升產線效能,無疑是制造企業邁向高質量發展的一條明智之路。#上熱門 #澳瑪特伺服 #沖床改造 #智能制造 #節能降耗