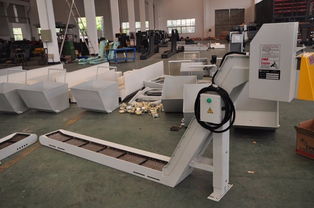

在金屬加工與沖壓生產的廣闊領域中,普通沖床(又稱通用壓力機)作為一種基礎而關鍵的機械設備,始終扮演著不可或缺的角色。它結構相對簡單、操作便捷、維護成本低,是眾多中小型制造企業進行沖孔、落料、彎曲、淺拉伸等工序的首選設備。

核心結構與工作原理

普通沖床的核心動力通常來自電動機,通過飛輪、離合器和曲柄連桿機構,將旋轉運動轉化為滑塊的上下直線往復運動。安裝在滑塊上的上模與固定在工作臺上的下模協同工作,在壓力作用下對置于其間的板料進行塑性變形或分離,從而加工出所需的零件形狀。其結構堅固,剛性好,能夠提供穩定而集中的沖壓力。

主要特點與優勢

- 經濟實用:購置成本相對數控沖床或液壓機更低,對于常規、大批量的簡單沖壓件生產,具有極高的性價比。

- 高效穩定:行程次數固定,生產效率高,特別適合單一工序的快速連續生產。機械傳動保證了動作的可靠性和一致性。

- 操作與維護簡便:機械結構直觀,對操作人員的技術要求相對較低,日常保養和常見故障處理也較為容易。

- 適應性強:通過更換不同的模具,可以完成多種沖壓工藝,實現“一機多用”,靈活性較高。

典型應用場景

普通沖床廣泛應用于電器、五金、汽車配件、家具、玩具等眾多行業。例如:

- 制作機箱外殼的沖孔和落料。

- 鈑金件的彎曲成型。

- 標準件如墊片、彈片的批量生產。

- 線材的切斷與成型。

選型與使用考量

在選擇普通沖床時,需重點關注以下幾個參數:

- 公稱壓力(噸位):決定機床的加工能力,需根據工件材料、厚度及變形力來合理選擇。

- 行程長度與次數:影響生產節奏和可實現的工藝深度。

- 工作臺尺寸:決定了可安裝模具的最大范圍及加工板的尺寸。

- 安全裝置:必須配備可靠的光電保護、雙手操作按鈕等安全設施,保障人身安全。

發展趨勢與定位

盡管隨著科技發展,數控沖床、伺服壓力機等更高自動化、更智能化的設備不斷涌現,但普通沖床因其無可替代的經濟性和工藝成熟度,在特定的生產領域仍牢牢占據著市場。它正朝著更高的安全性、人性化操作以及能與自動化送料設備更便捷集成的方向演進。

總而言之,普通沖床作為沖壓設備的“經典款”,是現代制造業生產線上的重要基石。它的穩定與高效,持續為千行百業的金屬成形需求提供著堅實而經濟的解決方案。對于許多企業而言,合理配置和利用好普通沖床,依然是提升產能、控制成本的關鍵一環。